转自公众号 机器视觉传译官

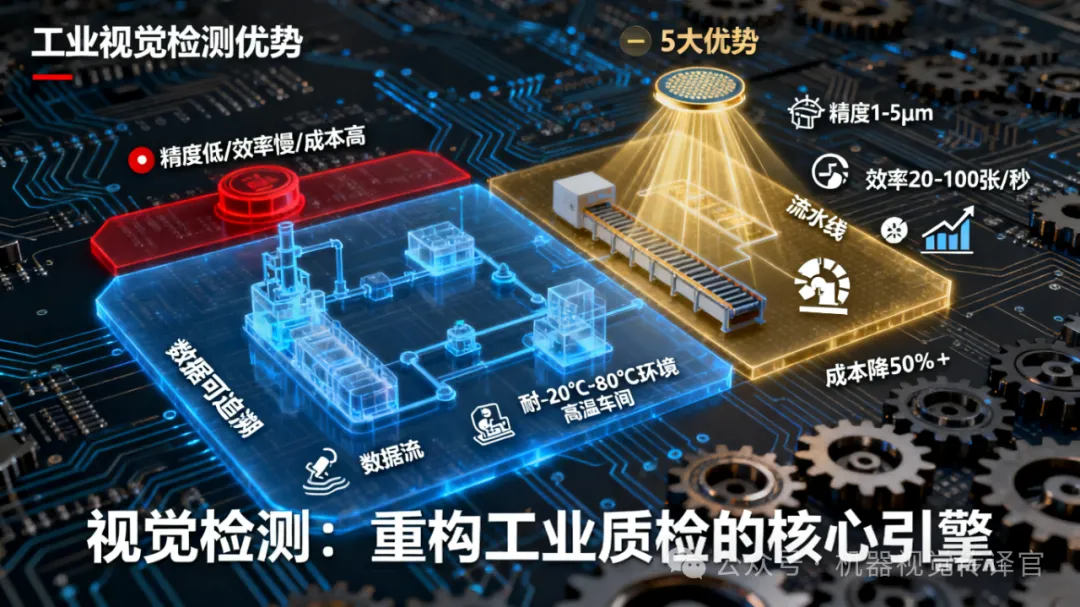

一. 🎯先对比:传统质检的 3 大痛点,逼出 “替代需求”

精度差

人眼最小辨 0.1mm,1μm 半导体针孔、5μm 电池漏涂根本看不见,还易疲劳(2 小时后误判率从 5% 飙到 15%);效率低

人眼每秒检 2-3 件,3m/s 高速线只能抽样(10%-20%),漏检风险高;成本高

培养质检员要 3-6 个月,年薪涨 8%-10%,漏判导致的召回损失更惨(曾有车企因漏检损失超千万)。

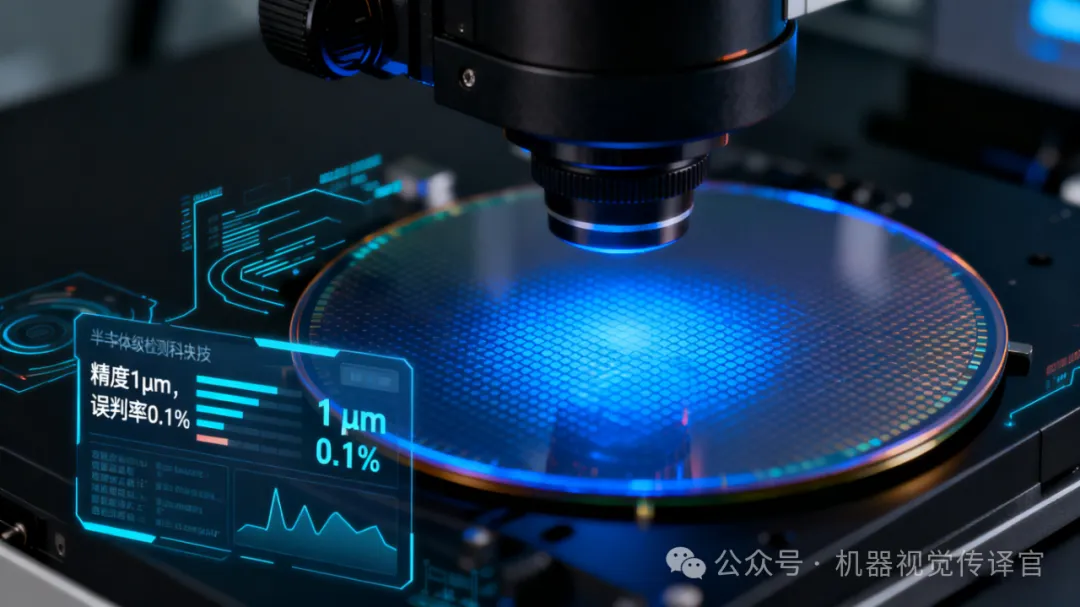

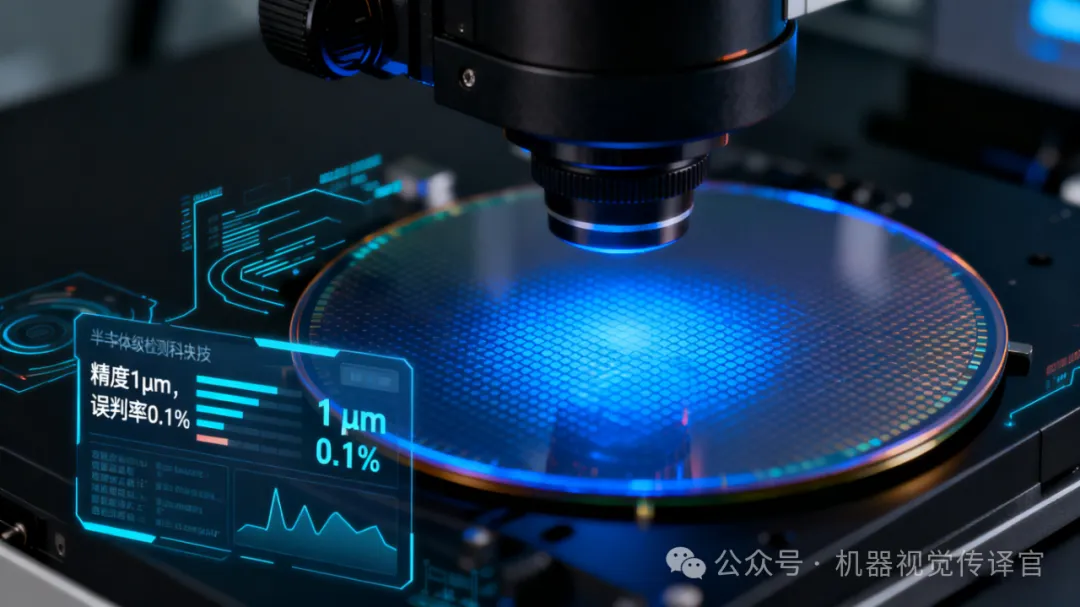

1. 精度超于人眼:从毫米级到微米级

优势

高分辨率相机 + 算法,能认 1-5μm 缺陷(人眼的 20-100 倍),24 小时精度稳(误判率<0.5%);案例

半导体晶圆检测,认 1μm 针孔,漏判率从 8% 降 0.1%;手机玻璃认 0.5μm 划伤,不良品流出降 90%;适配

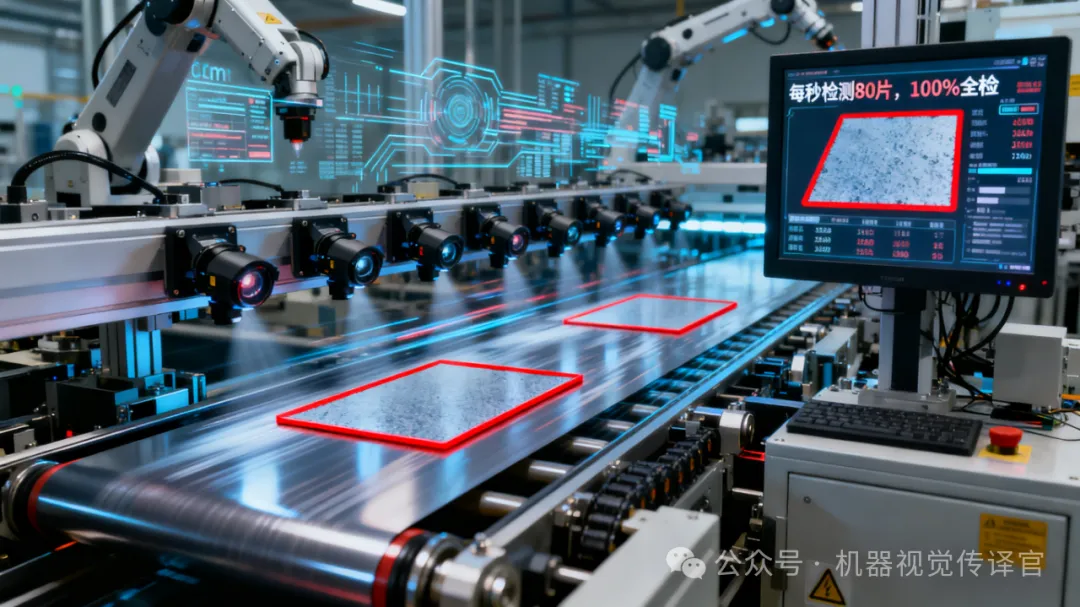

2. 效率快于人工:从抽样到 100% 全检

优势

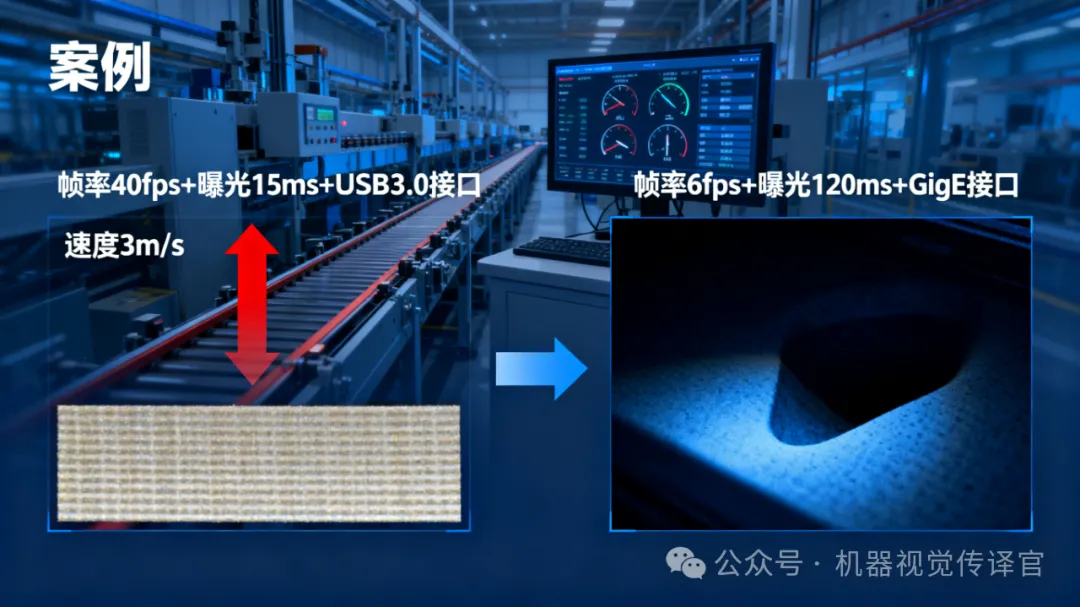

每秒处理 20-100 张图,适配 1-5m/s 高速线,能全检(人工只能抽样);案例

电池极片线 3m/s,视觉每秒检 80 片(人工 1 片),全检后漏判率<0.2%,年减不良品 10 万 + 片;适配

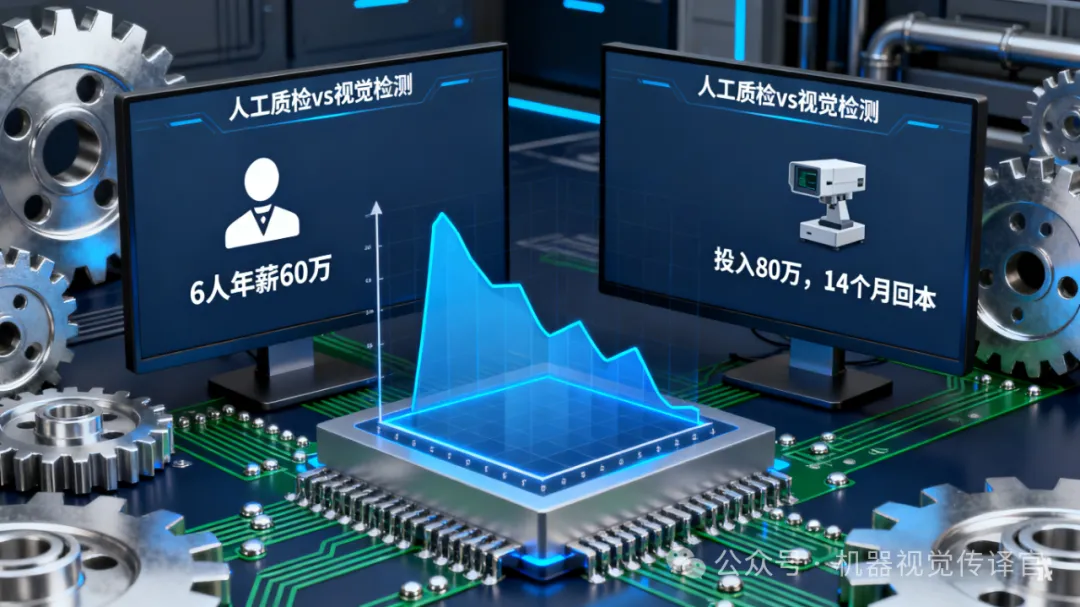

3. 成本优于人工:一次投入长期省

优势

1 套视觉设备替 3-5 人,人均年薪 10 万的话,1-2 年回本,还不用培训、不怕离职;案例

汽车零件厂用 2 套设备替 6 人,投入 80 万,年省 60 万,14 个月回本,还减返工损失 200 万;适配

4. 数据可追溯:全流程数字化

优势

自动记缺陷类型、位置,同步 MES/ERP,批量缺陷能追源头(如设备参数错);案例

PCB 厂某批次缺陷涨 10%,查数据发现曝光机参数偏,1 小时调好,避免批量报废;适配

5. 耐恶劣环境:人工不愿去的地方它能上

优势

耐高温(-20℃-80℃)、防尘防水(IP65)、抗振动,能在焊接车间、高温线工作;案例

汽车焊接车间 60℃+ 烟尘大,视觉 24 小时检焊漏,准确率 99.5%;钢铁厂测钢板,抗粉尘振动,效率升 5 倍;适配

三、🎯落地避坑 3 点:别用错

不贪高参数

测 0.1mm 划痕用 2000 万像素够,不用 5000 万(成本增 50%);重硬件适配

金属划痕用斜射光,透明件用背光,光源错了误判率飙 10%;做后期维护

每周清镜头,1-2 年换光源,不然精度会降(某厂光源老化,误判率从 0.2% 升 5%)。

它不是简单替人工,而是用高精度、高效率、数据化,重构质检流程,适配工业 4.0,成了生产和质检的 “关键纽带”。