来源:公众号 科学10分钟

在我们日常生产和生活中,很多时候都想通过一双“透视眼”去看穿物体,但是实际上我们人类的肉眼很难达到这个目标,特别是在工业发展生产中,针对某些部件和零件的异常,仅通过外观无法确定异常原因来自于哪里,这时工业CT无损探伤就有了“用武之地”,今天带大家一文看清工业CT无损探伤的“真面目”。

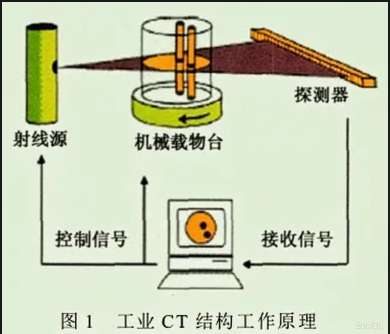

工业CT(计算机断层扫描)无损检测技术是基于射线穿透物体后,通过探测器接收衰减后的射线强度信息,再利用计算机图像重建算法,获得被检测物体内部结构信息的无损检测方法。在检测过程中,X射线从不同角度穿过被检测物体,传感器接收经过物体后产生的衰减信号,经过计算机处理后形成三维图像。这些图像能清晰地展示物体内部的缺陷,如气孔、裂纹、夹杂物等,帮助检测人员进行分析和判断。获取物体整个内部完整分层的数字三维模型,并使用分析软件对物体进行各种定量分析,重要的是该技术可以实现在被检工件非破坏的情况下获取其二维或三维图。

工业CT检测主要分为以下四个步骤:射线投射、数据采集、图像重建、数据分析。

射线投射:使用X射线源发射射线,穿透被检测物体。射线在物体内部的衰减程度与物体密度、厚度及原子序数等因素有关。

数据采集:探测器接收穿透物体后的射线强度信息,并将其转换为电信号。通过改变射线源与探测器之间的相对位置,可获取不同角度下的射线投影数据。

图像重建:利用计算机图像重建算法(如滤波反投影算法、迭代算法等),将采集到的射线投影数据转换为物体内部的断层图像。这些图像能够清晰地展示物体内部的细节,包括缺陷、裂纹、孔洞等。

数据分析:通过三维图像进行缺陷检测、尺寸测量或性能分析。可以识别裂纹、气孔、夹杂物等缺陷,精度可达0.05mm×15mm;同时进行壁厚分析、孔隙率计算等。数据分析部分的内容可以通过设备配备的对应软件将测试切片数据进一步分析。

无损性:工业CT在检测过程中不会损害被检测对象,可以在不损坏零件的情况下获取检测结果。这使得检测规模不受零件数量的限制,既可以抽样检验,也可以在必要时进行全面检验。

互容性:同一零件可以同时或依次采用不同的检验方法,同时还可以重复进行同一检验。这种灵活性使得工业CT适用于多种检测场景。

高分辨率:工业CT检测可获得高分辨率的断层图像,有助于发现微小的缺陷和内部结构。此外工业CT的动态响应范围高,探测器的动态范围可达1万以上,适合复杂结构的检测。

全方位检测:通过调整射线源与探测器的位置,可实现全方位、多角度的检测,确保检测结果的准确性。

定量分析:工业CT检测可根据测试结果,结合测试软件实现对物体内部缺陷进行定量分析,如缺陷大小、位置、形状等。

检测速度快:相较于传统无损检测方法,工业CT检测速度快,提高生产效率。

适用范围广:工业CT检测适用于各种材料、尺寸和形状的物体,具有较高的通用性。

工业 CT 无损探伤测试优势显著,采用非接触、非破坏方式检测,能精准呈现物体内部结构,获取无重叠数据与图像,快速且直观查找裂纹、气孔等内部缺陷并分析,还具备高分辨率成像、密度分辨能力强、动态响应范围高的特点,图像易存储处理,可准确定位测量目标,为产品质量把控、缺陷根源追溯及性能提升提供有力支撑 ,在新能源、汽车、航空等多领域助力高效质检。

航空航天领域:工业CT检测在航空航天领域具有重要作用,可对发动机叶片、机翼结构件、复合材料等进行检测,确保飞行安全。

军工领域:工业CT检测可用于武器装备的研制和生产,如弹药、导弹、火炮等,提高武器系统的可靠性。

汽车行业:工业CT检测在汽车制造过程中,可对发动机、变速箱、悬挂系统等关键部件进行内部结构检测,降低故障率。尤其在新能源汽车电池包内部焊接与缺陷排查中应用广泛。

电子行业:工业CT检测可用于BGA、CSP等封装器件的内部结构分析,确保产品质量。

材料科学领域:工业CT检测可对材料内部的微观结构进行观察,为材料研发和性能优化提供依据和支撑。

文物考古:工业CT检测可用于古生物化石、文物等珍贵样品的内部结构分析,为考古研究提供重要信息

增材制造(3D 打印):对打印构件进行内部缺陷检测,确保复杂结构件的力学性能符合设计要求,推动 3D 打印技术工业化应用。

高精度:随着探测器技术、射线源技术的不断发展,工业CT检测精度将进一步提高。

快速检测:优化图像重建算法,提高检测速度,满足生产线需求。

多功能一体化:集成多种检测手段,如超声、射线等,实现一体化检测。

智能化:引入人工智能技术,实现缺陷自动识别、尺寸测量等功能。

小型化:研发便携式工业CT设备,满足现场检测需求。